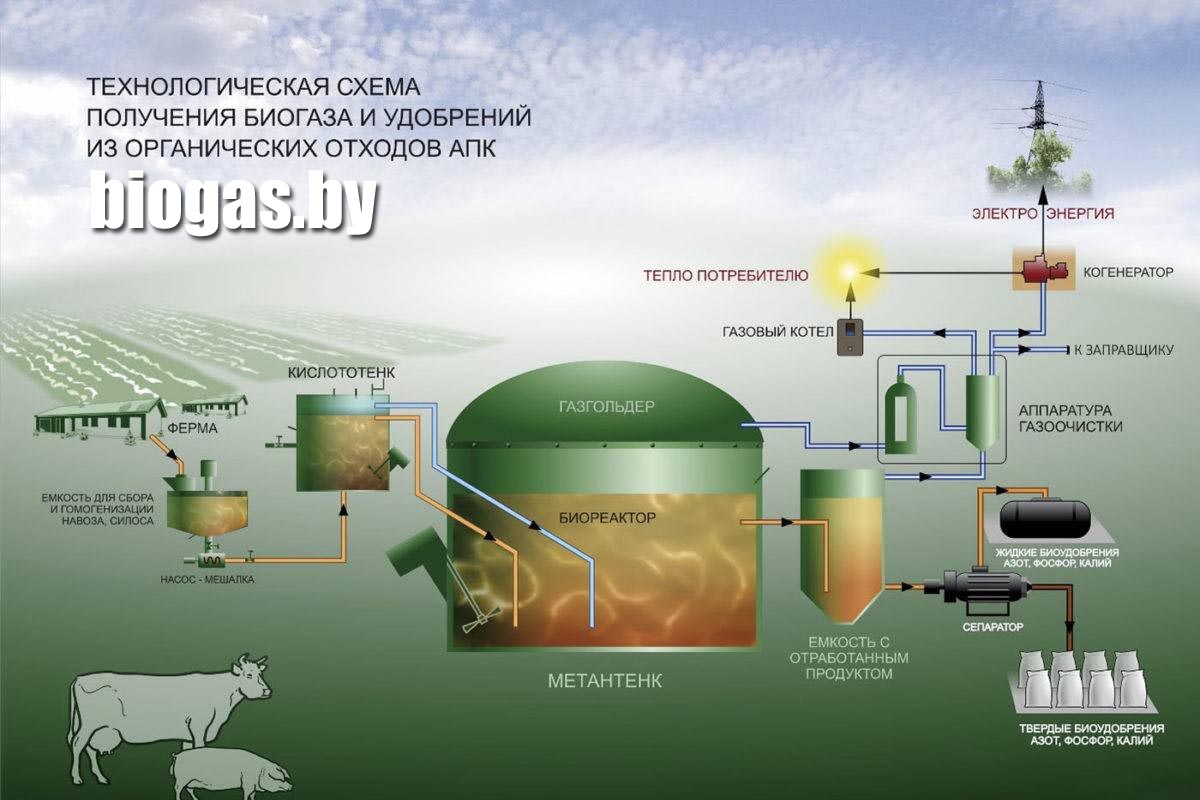

Биогазовая установка – специальный биореактор, предназначенный для производства биогаза путем переработки отходов пищевой промышленности, животноводства, сельского хозяйства. В качестве субстрата используют навоз КРС, свиной навоз, птичий помет, силос на выходе получают биогаз и высокоэффективное жидкое органическое удобрение.

О том какие бывают установки, читайте на странице «Биогазовые установки«.

Принцип работы

В основе работы биогазовой установки лежит процесс брожения и разложения органических отходов, который проходит под воздействием температуры и специальных бактерий – гидролизных, метанообразующих, кислотообразующих. Получаемый биогаз представляет собой смесь сразу нескольких газов: углекислого газа (около 33%), метана (примерно 63 %), сероводорода (около 2%), аммиака (около 1%). При этом процентное содержание газов может меняться в зависимости от используемого сырья. Но такие изменения незначительны.

Из чего получают биогаз

Для работы установки подойдут самые разные отходы: навоз, остатки растений, органические отходы животноводческих комплексов, остатки продуктов питания, ТБО, отходы мясобоен и т.п. Несмотря на то, что для переработки в биогазовой установке подходит большинство отходов, есть здесь и свои ограничения, касающиеся качества используемого сырья. Так, для переработки следует использовать только свежие и влажные отходы. Это связано с тем, что в свежей биомассе высокая активность микроорганизмов позволяет получить максимальный процент выхода биогаза. А для это требуется обеспечить необходимый уровень вязкости сырья. Тогда как наличие сухих элементов замедляет процесс брожения и даже может полностью прекратить выход биогаза. Не подлежат переработке моющие средства, антибиотики, растворители – в них отсутствуют бактерии, необходимые для активации процесса брожения.

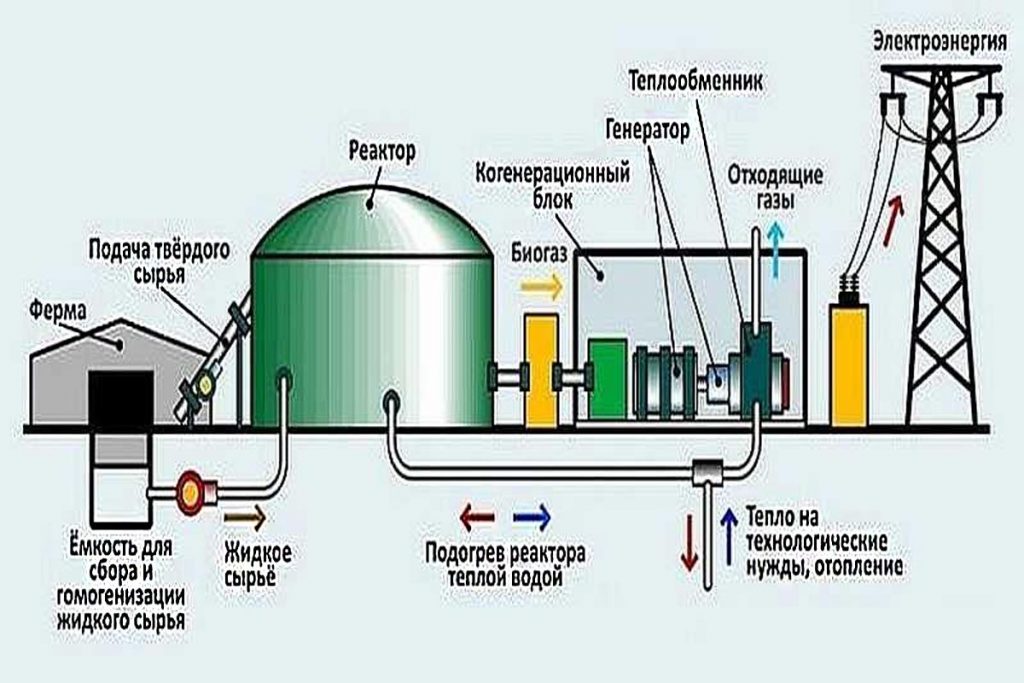

Установка для биогаза работает следующим образом:

- В загрузочный бункер помещаются продукты переработки.

- При необходимости, сырье может быть дополнительно измельчено.

- Подогрев биомассы до нужной температуры – это ускорит процесс брожения.

- Непосредственно процесс переработки сырья – в замкнутой, герметичной емкости, исключающей даже минимальный доступ кислорода. В течение всего времени переработки поддерживается необходимая температура – примерно 40 градусов Цельсия. Если температура упадет ниже – процесс брожения будет происходить дольше. При более высокой температуре произойдет быстрое испарение воды из сырья, что приведет к недостаточному уровню распада. Для ускорения процедуры может использоваться специальный миксер, который будет периодически перемешивать биомассу изнутри.

- Раздельный выход продукта – биогаза и удобрения.

Схема работы установки

Схема работы установки предполагает непрерывный процесс работы – новые отходы могут загружаться в установку по мере переработки предыдущей партии.

Конструкция

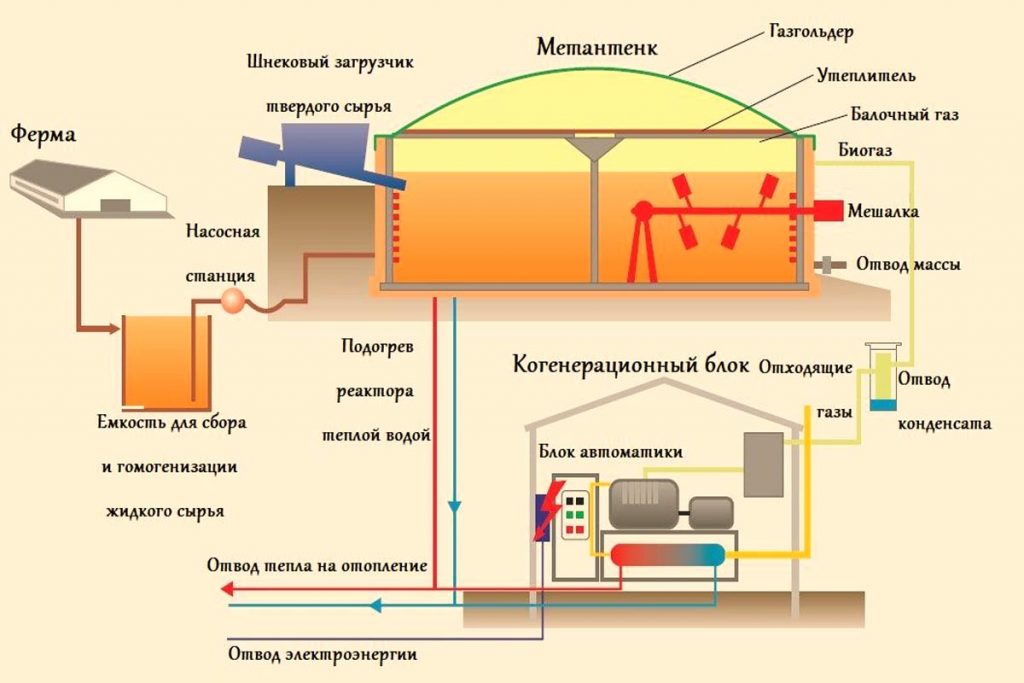

Установка для получения биогаза состоит из следующих основных элементов:

- Перерабатывающий бункер – он является приемным устройством для биомассы, которая в последствии пойдет в переработку. Здесь также крупные части биомассы могут измельчаться, если это необходимо.

- Переходная емкость – используется для подогрева сырья.

- Биореактор – основная часть любой биоустановки. Здесь происходит процесс брожения биомассы. К биореактору предъявляются достаточно серьезные требования. Это должна быть герметичная емкость из прочной стали (как вариант из бетона с антикислотным покрытием). Реактор должен иметь хорошую теплоизоляцию, чтобы обеспечить поддержание необходимой температуры.

- Система трубок с горячей водой, которые обеспечивают подогрев реактора и биомассы.

- Дополнительно реактор может оснащаться миксером для перемешивания биомассы в ходе всей процедуры разложения.

- Газгольдер. Биогаз установка выводит в газгольдер через соединенный с реактором газоотвод. Газгольдер оборудован специальными клапанами, которые обеспечивают выход и сжигание излишнего объема газа, исключая чрезмерное повышение давления.

- Сепаратор – сюда попадают удобрения. Здесь происходит разделение полученной массы на твердую часть (биогумус) и жидкое удобрение.

- Система передачи и переработки получаемого биогаза в другие виды энергии – электричество или тепло.

- Автоматика, отвечающая за весь технологический процесс.

Установки также могут оборудоваться дополнительными системами: системы сброса технической воды, агрегат для дополнительной очистки биогаза, система сжижения газа, прочие опции.

Управление технологическим процессом

В целях обеспечения непрерывности процесса, биореактор для получения биогаза должен быть полностью автоматизированным. Процесс разложения биомассы протекает несколько дней и важно обеспечить непрерывный контроль, что может сделать только автоматика. Однако в некоторых (наиболее простых) агрегатах отдельные этапы могут выполняться в механизированным режиме (подача сырья, перемешивание биомассы).

Особенности технологических процессов разложения биомассы во многом зависят от того, какой режим брожения используется в установке. Наиболее распространены два режима – термофильный и мезофильный. Оба режима критично зависят от наличия внешнего источника тепла и поддержания температуры в течение всего процесса.

Термофильный режим протекает при температуре 50-55 градусов. Более высокая температура позволяет уничтожить большинство болезнетворных микроорганизмов, а также обеспечивает протекание термофильной реакции быстрее почти в 2 раза (в среднем 5-10 суток). Однако качество получаемого биогаза (процент содержания метана) и удобрения (процент содержания азота) ниже. Такой режим более энергозатратен. Кроме того, образующиеся при термофильном режиме бактерии весьма чувствительны к изменению температуры – допустимые перепады могут быть в пределах 0,5 градуса в час.

Рабочая температура для мезофильного режима колеблется в диапазоне от 30 до 40 градусов. При этом процесс разложения биомассы протекает в 1,5-2 раза медленнее (в среднем 10-20 суток). Однако при этом качество биогаза и удобрений получается выше. Что касается изменения температуры в процессе брожения, то здесь перепад может составлять в пределах 1 градус в час.

В настоящее время уже существуют установки с несколькими реакторами, соединенными параллельно или последовательно. Добавляя реакторы, можно увеличить мощность установки, но при этом затраты будут меньше, чем приобретение нескольких отдельных установок. Исходя из схемы соединения, процесс загрузки и выгрузки будет протекать по разным алгоритмам.

При длительности цикла в 20 дней выгрузка/загрузка соединенных параллельно реакторов выполняется по очереди каждые 20/N дней, где N – это число реакторов. Фактически в каждом из реакторов за 20 дней сменится 2/3 сырья. Параллельное соединение позволяет получить биоудобрения высокого качества, однако выработка биогаза в этом случае будет неравномерной.

При той же продолжительности цикла в 20 дней последовательное соединение реакторов требует ежедневной выгрузки и добавления 1/20 от общей емкости всех реакторов. В этом случае можно получить биогаз высокого качества, а вот качество биоудобрения будет зависть от общего количества реакторов в установке.

Кому выгодно купить биогазовую установку

- Фермы КРС – для утилизации коровьего навоза, подстилки, растительных остатков.

- Свинокомплексы – для утилизации свиного навоза, подстилки, растительных остатков.

- Конные заводы – для переработки конского навоза, подстилки, растительных остатков.

- Птицефабрики – для переработки куриного помёта, переработка птичьего помёта.

- Сахарные заводы – успешно испытана переработка отходов свекольной ботвы, жома.

- Предприятия агропромышленного комплекса, на которых скапливаются отходы растениеводства, тепличные комплексы.

- Биогазовую установку используют в частных домах для отопления и нагрева воды.

Преимущества

- Позволяет извлекать дополнительную выгоду из биологических отходов, обеспечивая практически безотходное производство.

- Облегчает процесс утилизации отходов.

- Возможность использования самых разных отходов.

- Работает на фактически неистощимом и бесплатном «топливе» — отходы производства будут всегда, пока работает само производство.

- Является экологически чистым производством.

- Возможность получить удобрение высокого качества и биогаз.

- Экономия энергоресурсов за счет использования биогаза для получения электричества, тепла и даже топлива (газа) для автотранспорта.

Недостатки

- Повышенный уровень опасности оборудования.

- Низкая скорость производства по сравнению с получением других источников энергии.

- Для получения высокого процента выхода биогаза потребуются серьезные финансовые затраты на хорошую установку.

- Для получения качественного биогаза необходимо четко соблюдать технологический процесс.

- Наличие дополнительных энергозатрат, необходимых для переработки сырья.

- Привязка к месту нахождения источников сырья (длительная транспортировка делает производство нерентабельным).

biogas.su

Related posts

Биогазовые установки

Домашний биогаз из пищевых отходов

Рубрики

- Без рубрики (1)

- Биогаз (3)

- Биогазовые установки (6)

- Оборудование (12)

- Оптимизация (3)

- Строительство (2)