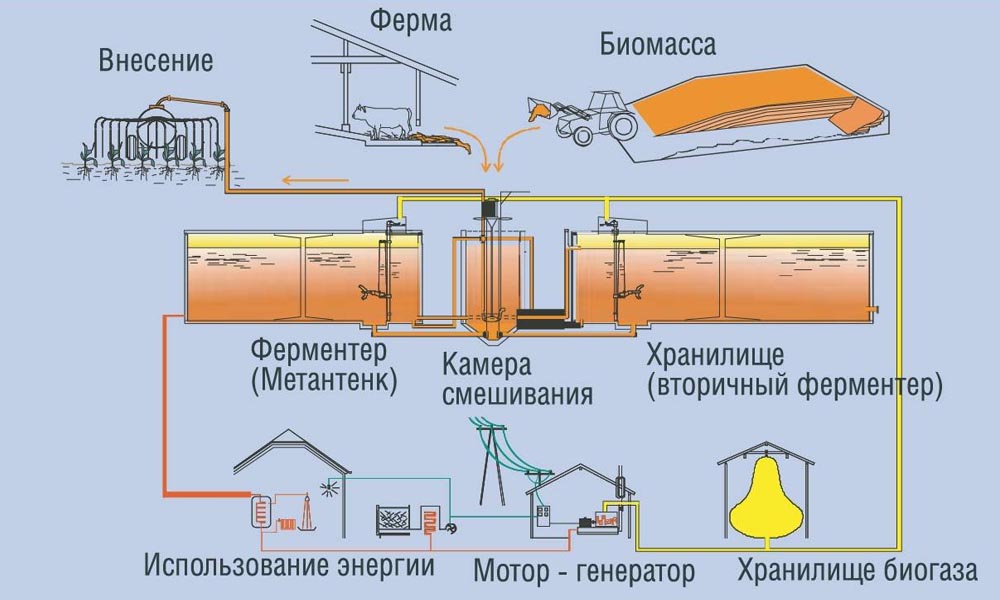

Технология получения газа из навоза зависит от вида и качества используемой навозной массы, выбранным режимом брожения, составом получаемых продуктов. Процесс включает в себя несколько важных технологических этапов. От того насколько четко и своевременно они будут выполнены зависит объем и качество получаемого газа.

Переработка навоза в биогаз

Подготовка сырья. Мероприятия включают в себя загрузку биомассы, ее измельчение, добавление воды, биологических и химических составов, гомогенизация, смешивание и подогрев (при необходимости). Если исходное сырье состоит из нескольких субстанций, то подготовительные мероприятия проводятся отдельно с каждой из них. Предварительная подготовка сырья позволяет ускорить процесс брожения и получения биогаза. В ходе подготовки необходимо добиться высокой однородности смеси и влажности не менее 90%.

Загрузка реактора

- Существует два способа загрузки биореактора:

- раздельная подача жидкой и твердой фракции;

- предварительное смешивание жидкой и твердой фракции и подача в биореактор единой гомогенизированной массой.

При этом важно соблюдать пропорции подачи сырья, чтобы не нарушить процесс брожения.

Обеспечение нужного температурного режима. Процесс брожения осуществляется под воздействием специальных бактерий. Для их эффективной работы на протяжении всего процесса переработки необходимо поддерживать определенный уровень температуры в биореакторе. Уровень температуры определяется выбранным режимом для протекания реакции. Мезофильный режим предполагает поддержание температуры в диапазоне 30-40 градусов с возможным перепадом не более чем на 1 градус в час. При термофильном режиме необходимая температура должна составлять 50-55 градусов, при этом перепад температуры должен составлять не более 0,5 градусов в час.

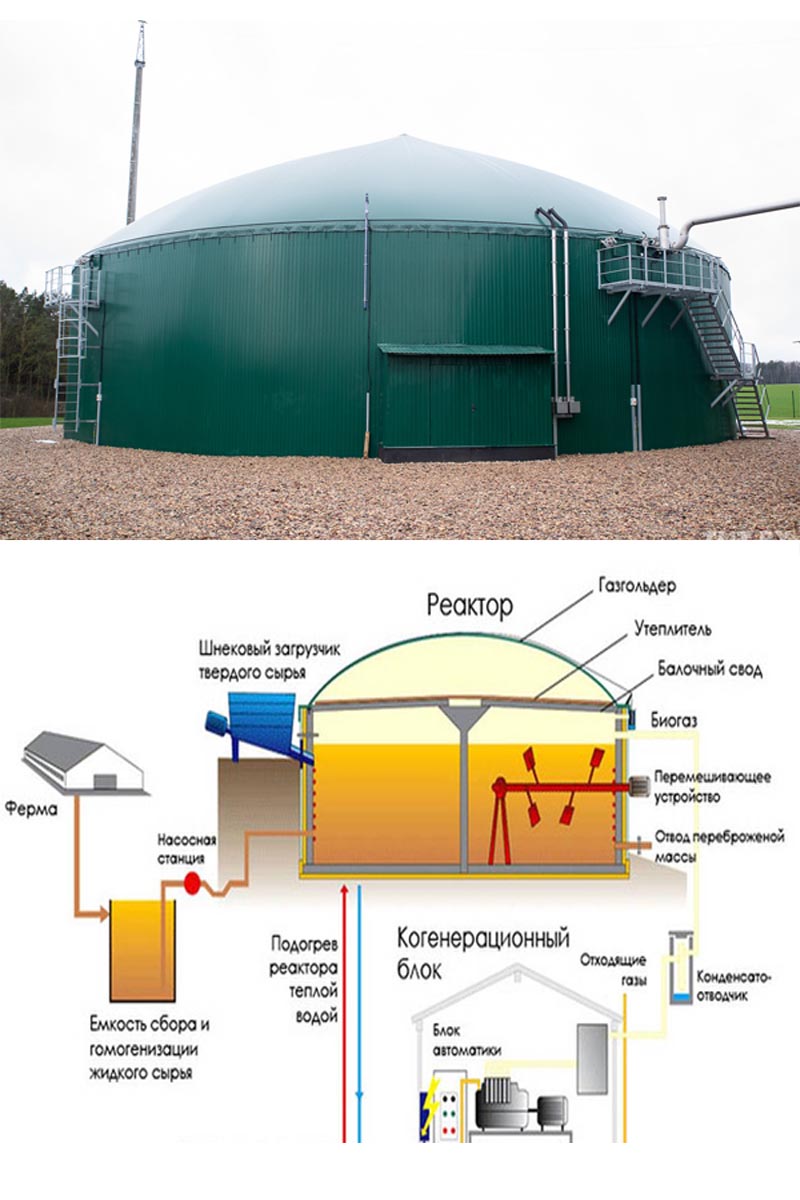

Получение биогаза. Основным продуктом разложения биомассы является биогаз. Образующийся газ поднимается в верхнюю часть биореактора, откуда по газоотводным трубкам выводится в специальную емкость – газгольдер.

Получение удобрения

Побочным продуктом технологии получения биогаза является ценное минеральное удобрение (дигестат), которое отводится из биореактора в специальный накопитель.

Очистка биогаза

Биогаз состоит из смеси газов: около 63 % метана, примерно 33% углекислого газа, около 2% сероводорода и 1% аммиака. Очистка биогаза предполагает увеличение содержания в нем метана до 90-98%. Удаление каждой примеси производится индивидуальным способом. Сероводород оседает на специальных изоляционных материалах трубопроводов. Углекислый газ и прочие соединения – посредством смешивания биогаза под высоким давлением с водой. Далее для удаления чрезмерной влаги применяется конденсационный метод – разогретый до высокой температуры газ пропускают по холодному трубопроводу. В результате таких манипуляций получается газ, которым можно заправлять транспортные средства.

Установки для получения биогаза

Получить газ из навоза можно при помощи биогазовой установки. Это может быть установка, собранная своими руками, быстровозводимая сборно-разборная мобильная установка или целый промышленный комплекс, работающий полностью в автоматизированном режиме.

Основными элементами установки являются:

- емкость для приема и предварительной подготовки сырья;

- система транспортеров и трубопроводов;

- биореактор;

- газоотводные трубки;

- газгольдер;

- емкость для дигестата;

- система очистки биогаза;

- система автоматики.

Условия, необходимые для эффективного функционирования установки:

- абсолютно герметичный биореактор;

- постоянное поддержание требуемой температуры биомассы;

- достаточная влажность и высокий уровень гомогенизации биомассы;

- необходимый показатель кислотности сырья;

- добавление ускорителей или замедлителей процесса разложения;

- равномерный прогрев и постоянное перемешивание сырья;

- своевременное удаление отработанной массы и добавление новой.

Специфика функционирования промышленной установки основана на периодической загрузке биомассы в реактор, с применением насосной станции или загрузчика.

Герметичный реактор, изготовленный из железобетона или стали с покрытием, представляет собой утепленный и подогреваемый резервуар, который оснащен миксерами. Работа его осуществляется без доступа воздуха. В реакторе находятся полезные микроорганизмы, жизнедеятельность которых обеспечивает биомасса. Для поддержания жизнедеятельности бактерий подается органическое сырье, которое подогревается до 35-38 °C и периодически перемешивается. Полученный биогаз скапливается в газгольдере. Следующий технологический процесс – очистка биогаза, посредством его прохождения через систему очистки. Конечный этап – подача потребителям в котел или электрогенератор.

Для некоторых видов сырьевой массы, применяемой в чистом виде, используется особая одностадийная технология сбраживания. К примеру, спиртовая барда перерабатывается с помощью добавления химических ингредиентов. Для меласной кислой барды применяется щелочь. Возможна переработка этого вида сырья и без химических добавок. В этом случае производят коферментацию (смешивание) с другими субстратами, например, с силосом либо навозом.

Наиболее популярный промышленный метод получения — анаэробное сбраживание в метановых установках. Биогазовая технология производства представляет собой метановое сбраживание с помощью кислотных и метановых микроорганизмов, полученных при разложении органических элементов. Она основана на свойстве органических отходов выделять биогаз в бескислородных (анаэробных) условиях. Технологический процесс осуществляется в три этапа:

- Гидролиз. На этом этапе происходит ферментация органических веществ под действием гидролизных бактерий. Такие микроорганизмы разлагают протеины, липиды и длинные звенья сложных углеводородов в более короткие цепочки.

- Сбраживание. В процессе этого этапа кислотообразующие микроорганизмы вырабатывают органические кислоты, которые окисляют и расщепляют сложные соединения в более простые типы. В сбраживаемой среде образовываются первичные продукты брожения, преобразующие органические кислоты в биогаз.

- Генерация метана. На третьем этапе метанообразующие микроорганизмы, продуцирующие метан, разлагают соединения с невысоким молекулярным весом. Происходит утилизация водорода, уксусной и углекислой кислоты. Метанообразующие микроорганизмы существуют только в бескислородных (анаэробных) условиях. Поэтому, от созданных для их жизнедеятельности условий зависит интенсивность процесса газового выделения.

В производстве биогаза участвует симбиоз всех трех микроорганизмов.

Оптимизация биогазовой технология производства обеспечивается на этапе сбраживания. Для прохождения этой стадии достаточно обеспечить следующий технологический режим:

- правильно выбрать время для сбраживания;

- подобрать сырье с оптимальным уровнем влажности;

- поддерживать в реакторе бескислородные условия;

- соблюдать температурный режим;

- обеспечивать доступность питательной среды для микроорганизмов;

- своевременно производить загрузку и выгрузку сырья;

- соблюдать кислотно–щелочной баланс;

- выдерживать технологическое соотношение содержания азота и углерода;

- производить регулярное перемешивание;

- исключить из процесса вещества, которые могли бы подавлять либо задерживать течение происходящих процессов.

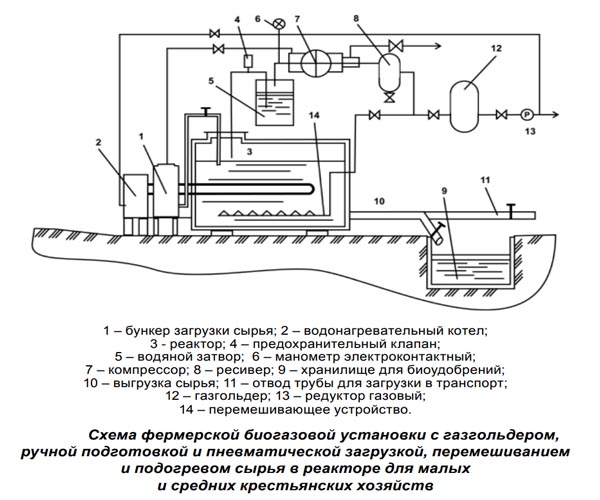

Биогазовая установка своими руками

Вполне реально получить газ из навоза в домашних условиях, используя самодельную установку.

Самый оптимальный вариант для частного дома – устройство подземного бункера из кирпича или бетона с двухсторонней обработкой гидроизоляцией и газонепроницаемыми составами. Это обеспечит требуемую герметичность. Можно закопать готовую емкость. Возможно размещение такой емкости и на поверхности или в проветриваемом помещении. В любом случае обязательное условие – выполнение наружной теплоизоляции бункера или емкости.

Разрешения органов власти

Устройство любой биогазовой установки связано с определенным риском, поскольку в процессе участвуют токсичные вещества, а на выходе получается горючая смесь. Поэтому для эксплуатации такой установки следует пройти согласование в СЭС, газовой и пожарной инспекции, разработать проектную документацию, оформить все необходимые документы, получить лицензию на использование установки.

Оборудование

В зависимости от размеров и конструкции установки могут потребоваться:

- механизированная техника для устройства котлована;

- бетономешалка;

- кирпич, арматурная сетка;

- гидроизолирующие материалы;

- утеплитель;

- инструменты: дрель, лопата, шпатель мастерок, измерительные приборы;

- крепежные элементы;

- емкость для биогаза;

- пластиковые или металлические трубы;

- емкость для очистки биогаза с водяным затвором.

Яма для биореактора

Габариты подземного резервуара определяют расчетным путем, исходя из ежедневного количества загружаемого навоза (плюс объем добавляемой воды) и периода брожения. Загрузка осуществляется примерно на две трети.

До начала работ следует уточнить уровень грунтовых вод, отсутствие коммуникаций в месте выполнения работ. Готовый котлован изолируют пленкой ПВХ. Далее выполняется подготовка основания (используется керамзитобетон с армированием). Выполняется возведение бункера в соответствии с проектной документацией, подводятся вводные и выводные трубопроводы диаметром не менее 30 мм. (с соблюдением уклона). Все вводные и выводные отверстия тщательно замоноличивают для обеспечения герметичности. Следует помнить об обработке гидроизоляционным составом и выполнении утепления стен бункера.

Устройство газового дренажа

Для этого можно использовать специальную электрическую мешалку внутри установки либо самодельные дренажные трубы, выполненные по принципу барботажа.

Монтаж газгольдера

В домашней установке купол можно разместить непосредственно на крыше биореактора, выполнив его из кирпича (с оштукатуриванием) либо из металлического конуса (окрашенного масляной краской). В качестве газгольдеров удобно использовать мешки из ПВХ – они раздуваются, сохраняя свою прочность. В верхней части купола устанавливается газоотводная трубка с предохранительным клапаном и гидрозатвором.

Подогрев биореактора

Подогревать биореактор можно от домашнего теплоносителя – горячая вода будет походить через нагревательные трубы, расположенные внутри реактора. Также для подогрева можно использовать электрические приборы.

Меры безопасности

Биогазовая установка – взрывоопасный объект, поэтому при ее эксплуатации следует соблюдать меры предосторожности, аналогичные эксплуатации газовых установок. Главное требование – правильная эксплуатация установки, в том числе:

- четкий алгоритм загрузки и выгрузки;

- постоянное перемешивание сырья;

- постоянный подогрев, особенно в холодный период;

- учет рисков токсичности и взрывоопасности биогаза.

Необходимые меры предосторожности:

- обязательная вентиляция помещения, где установлен биореактор;

- заземление реактора, трубопроводов и хранилищ;

- отсутствие источников огня в радиусе 5 метров от газгольдера;

- регулярный инструктаж по технике безопасности;

- наличие противопожарного щита и запаса воды;

- установка приборов контроля;

- исключение использования спецодежды из синтетики и стальных инструментов;

- обнаружение утечек газа только мыльным раствором;

- перед ремонтом реактора проверять наличие в нем газа;

- нижняя граница эксплуатации линии +5 градусов.

Выроботка биогаза

Рынок биогаза неуклонно возрастает. Ожидается, что за период с 2018 до 2026 года, его прирост составит 4,65% и достигнет в 2018 году – 20 852,20 млн. долларов США, а в 2026 году – 29 984,92 млн. долларов США.

Выход биогаза и наличие в нем метана зависит от влажности исходного сырья. Чем этот показатель ниже, тем выход больше. Из тонны навоза, полученного от крупного рогатого скота, средний выход биогаза – 50–65 м³, с содержанием метана 60%. Из тонны энергетических растений получают 150-500 м³ такого газа, с 70% содержанием метана. Максимальный выход можно получить из животного жира –1300 м³, с 87 % метана.

| Сырье (субстрат) | Биогаз (м3 на м3 субстрата) |

| Куринный помет | 53,71 |

| Конский навоз | 40,60 |

| Навоз КРС | 32,40 |

| Навоз КРС (свежий) | 76,69 |

| Овечий навоз | 162,00 |

| Свиной навоз | 25,52 |

Как из навоза получить газ

biogas.su

Related posts

Газгольдер для биогаза

Что такое биогаз?

Метантенк для биогазовой установки

Оборудование биогазовой установки

Что такое ферментер?

Рубрики

- Без рубрики (1)

- Биогаз (3)

- Биогазовые установки (6)

- Оборудование (12)

- Оптимизация (3)

- Строительство (2)